1). 치수 드릴 직경 관련 차원 표준에 표시된 값은 트위스트 드릴 직경과 관련하여 적용됩니다.

테스트 포인트 : 모서리의 땅에서 (그림 L 참조)

테스트 장비 :

직경의 마이크로 미터 테이퍼링 : 트위스트 드릴의 직경은 일반적으로 플루트 영역의 드릴 팁에서 생크로 향합니다.

테스트 값 : 지름 테이퍼는 100mm 길이에 비해 0.02 ~ 0.08mm입니다.

테스트 포인트 : 토지의 외경에서.

테스트 장비 : 마이크로 미터 및 측정 기기를 나타냅니다.

병렬 생크 : 생크 직경 F11에 대한 내성, 둥근 성과의 공차 및 생크 길이의 경우 0.02mm.

동심성 공차 (tr.) 트위스트 드릴의 동심성 공차 (tr.)는 방정식으로부터 계산된다.

Tr = O.03+O.O1 1/D

여기서 i는 총 길이이고 드릴의 직경 (mm의 모든 치수)

길이 : 전체 길이에 대한 길이의 내성은 DIN 7168 파트 1에 따라 매우 거친 정확도에 해당합니다. 관련 차원 스탠드에 주어진 플루트 길이는 최소 치수입니다.

포인트 각도 : 테스트 값 : σ = 118 °; σ135 °

테스트 포인트 : 절단 가장자리에서 (그림 2 참조)

테스트 장비 : 측정 기기를 나타내는 범용 베벨 오기체.

2). 재료 및 경도 재료 : M2; M35i M42; F4341; 93410R4341;

경도 : HSS HRC63-66

HSSCO HRC64-68

테스트 포인트 : 토지의 외부 직경 또는 인접한 완화 토지.

테스트 장비 : 경도 테스터.

3). 제작 : 직경 3mm 이상의 트위스트 드릴에는 다음과 같이

되어야

표시 합니다

.

계약에 의한 추가 및/또는 다른 표시.

4). 평행 한 생크로 드릴 트릴

5). 테이퍼 생크로 드릴 트릴

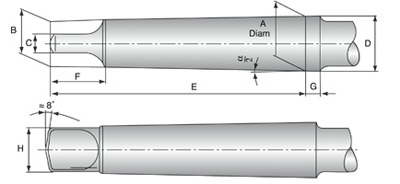

6). 모스 테이퍼 생크의 일반적인 치수

| 모스 테이퍼 생크 | mm | b mm | C (H13) mm | D MM | E MM | F (최대) mm | G MM | H (Max.) mm | α/2 |

| No.1 | 12.065 | 9 | 5.2 | 12.2 | 62 | 13.5 | 3.5 | 8.7 | 1 ° 25'43 |

| No.2 | 17.780 | 14 | 6.3 | 18.0 | 75 | 16 | 5 | 13.5 | 1 ° 25'50 |

| No.3 | 23.825 | 19.1 | 7.9 | 24.1 | 94 | 20 | 5 | 18.5 | 1 ° 26'16 |

| No.4 | 31.267 | 25.2 | 11,9 | 31.6 | 117.5 | 24 | 6.5 | 24.5 | 1 ° 29'15 |

| No.5 | 44.399 | 36.5 | 15.9 | 44.7 | 149.5 | 29 | 6.5 | 35.7 | 1 ° 30'26 |

| No.6 | 63.348 | 52.4 | 19 | 63.8 | 210 | 40 | 8 | 51 | 1 ° 29'36 |

7). 절단 부분

σ = 포인트 각도 (시그마)

ψ = Chisel Edge Angle (PSI) *) 절단 기술의 맥락에서, 토지 너비 B는 B

에 의해 될 바디 클리어런스 토지 너비입니다. Fan DIN 6581 참조.

8). 절단 가장자리의 각도는 모서리가 관찰 된 가장자리 지점으로 채택되었습니다.

α X = 측면 클리어런스 각도 (알파)

α XE = 유효 측면 클리어런스 각도

β X = 측면 웨지 각도 (베타)

γ X = 전면 레이크 각도 (gamma)

γ XE = 작동 전면 레이크 각도

η = 결과 절단 각도 (ETA) 클리어런스 각도 α, 웨지 각도 및 상자 γ는 공구 오르만 기준에서 측정됩니다. 자세한 내용은 DIN 6581, 금속 절단 기술의 정의; 공구 가장자리의 형상.

9). 웹 두께 k

테스트 값 : 그림 1에 따른 웹 두께는 그림 2에 표시된 최소값 k Min 보다 적지 않아야합니다 .

테스트 포인트 : 드릴 지점에서.

테스트 장비 : 측정 지점이있는 슬라이드 게이지.

10). 마진 너비 Bα

테스트 값 : 그림 3에서와 같이 토지 너비는 그림 4에 표시된 제한 값 내에 있습니다.

테스트 포인트 : 코너

테스트 장비 뒤 5mm : 슬라이드 게이지

11). 트위스트 드릴의 각도

(1) 사이드 레이크 각도 γ F (나선 각도) 권장 테스트 값 : 도구 1836에 따라 도구 유형 N, H 및 W에 따라 권장되는 범위 및 그림 5 테스트 포인트에 포함 된 드릴의 직경

모서리 에서 그림

를 참조 :

하십시오. 웨지 측정 평면에서 발견 된 테스트 장비 6 각도 γ O (DIN 6581 참조)는 절단 가장자리를 따라 변경되므로 (드릴 지점을 향해 작아지기)

(2) 포인트 각도 σ

테스트 값 : 공구 유형 N 및 H : σ = 118 °, w : σ = 130 °

테스트 지점 : 도구에서 참조.

테스트 장비 : VDI 가이드 라인 3331 파트 1에 따르면 섹션 마진 너비 B α

12). 다시 공연하는 트위스트 드릴

(1) 드릴은 불규칙적으로 마모됩니다. 과도한 마모로 발전하기 전에 날카롭게해야합니다. (2) 재 선

① 응용 프로그램에 맞게 올바른 포인트 각도를 연마하십시오. (그림 8)

둘 다 절단 입술이 동일한 각도를 가지고 있는지 확인하십시오. 130 ° 지점에서 각 입술은 축을 향해 65 ° 여야합니다. 포인트는 중앙에 있어야합니다. 즉, 치젤 가장자리는 같은 길이의 절단 입술을 생성해야합니다. (그림 8)

1 차 구호 및 2 차 간격을

갈아 냅니다

. 웹가 얇아졌습니다

(1)

범용 드릴에 적합한 얇아지지 않고. 얇은 웹 두께 덕분에 웹 가늘어 질 필요가 없습니다.

웹 가늘지 않은 유형이없는 것은 온화한 강철, 합금 강, 주철, 스테인레스 스틸, 티타늄, Inconel 등의 드릴 설계 및 기존의 절단 조건에 적용됩니다.

(2) C 형 얇아지기 (DIN 1412 Form C, Split Point)

스플릿 포인트가

칩을 시추 할 때 양호한 센터링을 가능하게하기 때문에 칩 제거는 쉽습니다.

강화 된 힘든 재료, 즉 열처리 된 강철, 티타늄 합금, 스테인레스 스틸, 오비 로이 인 코넬, 니모닉 등의 드릴 설계에 적합

합니다

. 가장자리와 나선형 얇은 부분을 자르는 다른 방향 힘은 컬, 파손 및 플루트를 통해 제거 할 수있게합니다. 또한 Helical Thinning은 칩 룸을 중앙으로 만들고 끌고 끌고 좋은 중심을 가능하게합니다. (4) 타입 A 얇아지는 (DIN1412 Form a)

유형의 얇아지면 얇은 끌, 우수한 칩 제거 및 유리한 센터링을 만듭니다.

이 유형은 얇아지는 가장 쉬운 유형입니다. 좁은 웹 및 넓은 플루트 드릴에서 강성 및 부드러운 칩 제거를 유지할 수 있습니다. (5) 유형 B가 얇아지기 (DIN1412 Form B)

낮은 절단 저항성 및 우수한 칩 제거, 즉 주철, 알루미늄, 플라스틱 등이있는 작업 재료의 경우 B 유형 박사가 적합합니다.

특히 강화 된 강철의 드릴이 설계 될 때,이 유형은 갈퀴 각도를 줄이고 입술을 자르는 것을 피하기 위해 적용됩니다.